1、项目概况

林华煤矿2002年建井,2011年7月1日建成投产,设计生产能力150万吨/年。矿井目前主采9#煤层,综合机械化采煤。该项目位于贵州省毕节市金沙县10km,属新化乡、西洛乡管辖。地理坐标为:东经106°06′38″~106°11′40″,北纬27°23′32″~27°26′26″。其范围:北东以9#煤层+500m标高地面投影为界,南北长约3km~4km,东西宽4km~6km,面积约21.8km2。

1.1 治理煤层发育特征

井田内含煤地层主要为龙潭组,属海陆交互相沉积,厚91.54m~126.91m,平均厚106.13m。主要由细砂岩、粉砂岩、泥岩、夹泥灰岩、灰岩及煤层组成,含丰富的动、植物化石。含煤9~21层,编为1#、2#、4#、5#、9#、10#、11#、13#、15#,煤层总厚度8.68m~15.60m,平均12.11m,含煤系数为11%。含可采煤层2~6层,可采总厚度3.01m~12.13m,平均6.39m,可采含煤系数为6%。可采煤层为4#、5#、9#、13#、15#煤层,其中分布于龙潭组上段的9#、5#煤层发育较好,为主要可采煤层,而9#煤为主采煤层。

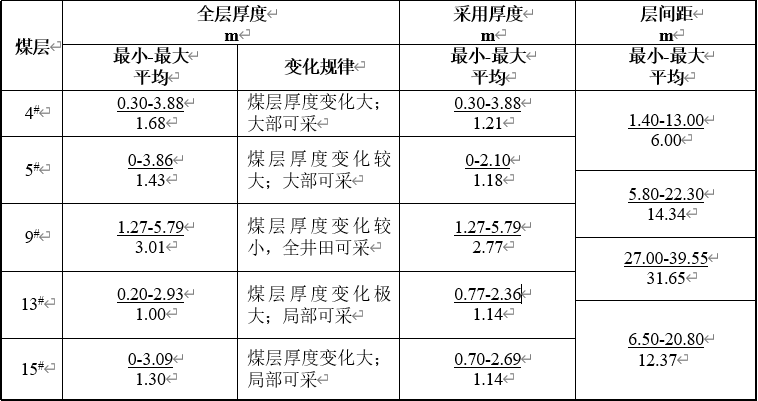

9#煤为治理煤层,其特征见表1。

表1 主要可采煤层特征表

1.2 治理煤层瓦斯及赋存规律

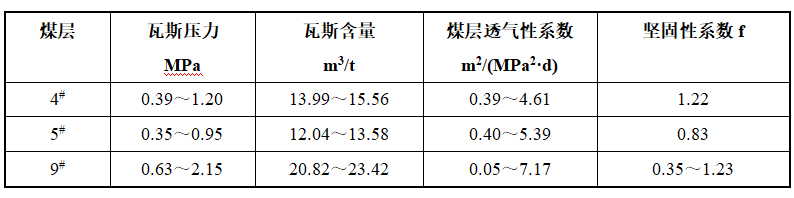

林华煤矿属于煤与瓦斯突出矿井,4#、5#及9#煤层鉴定为突出煤层。贵州省矿山安全科学研究院2014年7月编制的《贵州林华矿业有限公司林华煤矿4#、5#、9#煤层瓦斯基本参数测试报告》采用直接法测定瓦斯含量、瓦斯压力。4#煤层+785m标高瓦斯含量17.03m³/t、瓦斯压力1.1MPa;5#煤层+785m标高瓦斯含量15.87m³/t、瓦斯压力0.85MPa;9#煤层+787m标高瓦斯含量23.42m³/t、瓦斯压力2.05MPa;矿井瓦斯梯度为煤层埋深每加深100m,瓦斯含量增加5.21m³/t.r。

9#煤为治理煤层,其瓦斯参数见表2。

表2 主要可采煤层部分瓦斯参数

1.3 项目实施地点

项目选择林华煤矿一采取9#煤层作为本次压裂治理的目标煤层,选择1093回采工作面作为本次压裂的目标工作面。施工钻场位置定于1902风巷低抽巷。

2、项目难点及需要解决的问题

1.1902风巷底抽巷上部为5.57m泥质粉砂岩互层,整段为破碎带,施工时很难穿过。

2.根据矿方要求,终孔靶区见煤点在±10m范围内。不能过于提前见煤。

3.根据矿方现有资料,煤层只得根据普钻穿层钻孔来确定基本走势。

4.钻孔施工完成后,孔壁煤岩交界处不规整,后续下设压裂管存在较大难度。

3、设计及施工方案

3.1 施工压裂钻孔布设

在1093回采工作面布置10个压裂孔(LH9-1~LH9-10),压裂范围大小由地质构造和巷道工程以及地面压裂压力、注入砂量、液量确定。其中LH9-1~LH9-2孔压裂控制范围240m×80m,面积15080m2。LH9-3~LH9-10孔压裂控制范围270m×90m,面积19085m2,目标层均为9#煤层。设计LH9-1~LH9-2钻孔平面长度为182m,斜长约188m,倾角13.2°。设计LH9-3~LH9-10钻孔平面长度为196m,斜长约202m,倾角12.9°。压裂范围边界与1092回风巷之间留设65m安全距离,压裂范围覆盖1093回采工作面部分区段及1093回风巷整个条带。

3.2 3#钻孔设计

开孔方位角设计205.1°、开孔倾角设计17°,预计在42m处穿过煤线及泥质砂岩段,42m-180m层位施工在泥质灰岩及粉砂质泥岩互层穿层段,预计在190m处见9#煤底板,施工至196m处达到设计孔深。

3.3 3#钻孔施工

3#钻孔孔深189m,在184m处见9#煤,实际开孔方位:204.6°;实际开孔倾角:18.4°。钻孔孔径为173mm。

4、解决方案

4.1 1902风巷底抽巷上部为5.57m左右上部泥岩及粉砂岩互层难题:

1.钻孔施工开始之前施工2-3个注浆孔(预留3#钻孔开孔位置,注浆孔施工在孔口周边),注浆孔施工60m左右。因为孔口至60m范围内,岩层比较破碎,对施工造成极大影响,注浆是为了使破碎岩层形成一个整体。

2.注浆孔施工完成后,用4分铁质镀锌管(返浆管)送至钻孔中部(30m左右),另用4分铁质镀锌管送至孔内9m处作为注浆管。孔口采用囊袋注浆封堵孔口(封堵3m),待凝固后,用风动搅拌机开始调制泥浆,水泥和水配比50KG:15L搅拌合适后,开始注浆。注浆采用泥浆加压泵(可达到8MPa)待返浆管返出泥浆后关闭返浆管路阀门后注浆憋压,刚开始达到5MPa后,停止注浆,待注浆压力降至平稳后,继续加压注浆,待压力达到3-5MPa平稳后停止注浆。

3.注浆完成后,在预留位置施工3#钻孔,0-60m采用风动旋转钻进,保证0-60m成孔率较高,钻进至60m后退钻,带马达导向采用定向钻进。

4.因为岩层交界处存在一层煤线,所以在遇煤线时,只能采用风动旋转钻进,过煤线时,达到稳定层位(黄铁矿)再加装马达导向定向钻进。终孔位置钻进至9#煤层处停钻(见煤6m)。

5.98mm孔径钻进完成后,进行两次扩孔施工153mm、173mm。施工过程中分段加至打钻液洗孔,确保孔内润滑、畅通。

6.扩孔时,遇到煤岩(煤线)交界处,采用风动扩孔,扩孔时严格注意速度,扩至含黄铁矿稳定岩层后,用水扩,扩孔时观察各项压力值,时刻保证孔内安全,杜绝发生孔内事故。

4.2 钻孔施工靶区偏差难题:

1.要求机长严格控制钻孔施工轨迹,按照设计要求进行施工,每根钻杆变量不得超过0.8°,为后续下设压裂管奠定基础。

2.对于煤岩交界处以及破碎岩层时,严格控制钻进速度。

4.3 后续下设压裂管:

钻孔173mm孔径完成后,加至打钻液分段洗孔,退出全部钻杆后,采用73mm钻杆前段加装特制钻头(73mm孔径),送至孔底,起到导向作用,随后将压裂管套至73mm钻杆外送入孔内,待送至孔底后退出全部73mm钻杆。

至此,压裂管全孔段下至成功。

- 上一篇:暂无

下一篇:山西焦煤腾辉煤业瓦斯治理利用项目情况简介

版权所有:山西晫越瓦斯研究中心 备案号:晋ICP备2023001691号-1 技术支持:山西龙采科技